传 真:0512-60883617

邮 箱:sales@stable.net.cn

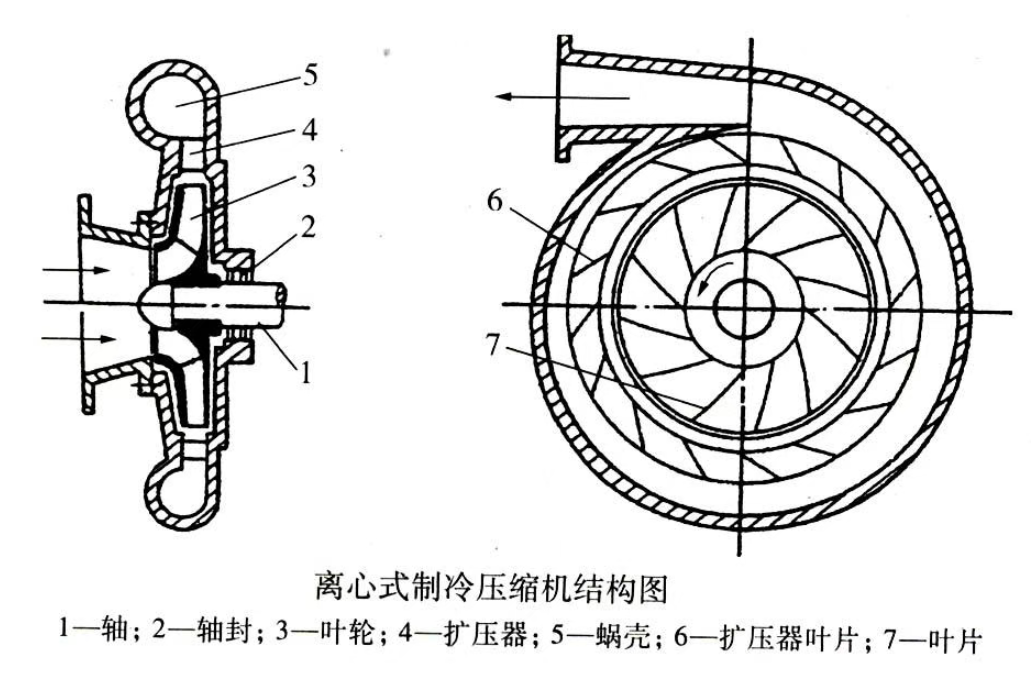

离心式压缩机叶轮多采用焊接和铆接的结构形式。叶轮损坏多发生在离心力最大的叶轮外缘和应力较高的轮盖进口侧以及铆钉的松动或断裂部位,也有的叶轮前盘连同叶片从与后盘焊接处发生断裂。通过大量事故分析表明,叶轮破裂的断面无明显的塑性变形,几乎全部是宏观脆断。因此,叶轮破坏大部分属于应力腐蚀,其次是疲劳腐蚀。

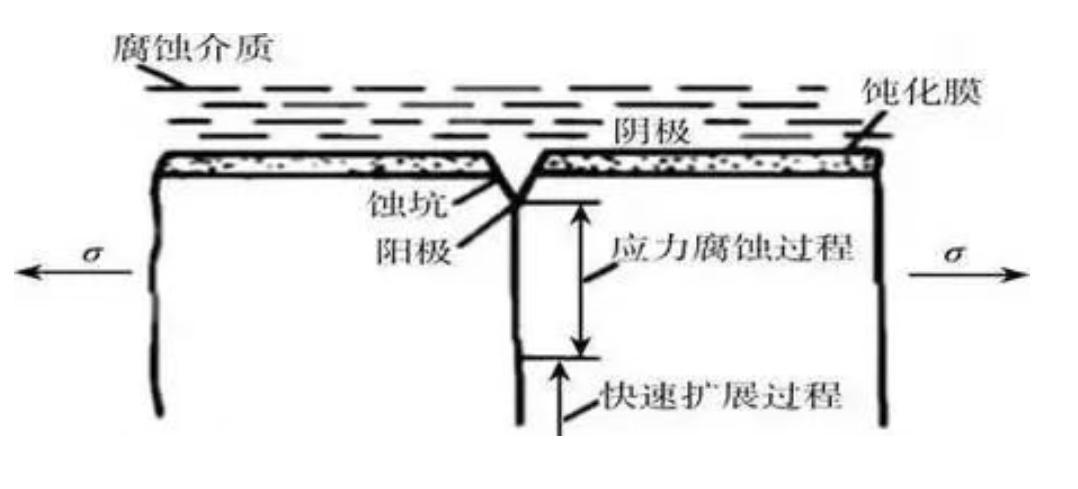

应力腐蚀是指叶轮材料在受到应力和腐蚀的双重作用下产生应力腐蚀裂纹而导致的脆性断裂。应力腐蚀裂纹一是由于局部腐蚀引起的,二是在腐蚀环境中,材料因腐蚀反应生成氢气从而产生裂纹并扩展,后一种属于氢脆断裂。

疲劳腐蚀是指叶轮在处于振动的状态下,受到交变应力和叶轮与轴的复合振动应力的双重作用,在其薄弱部位产生局部变形,以致超过材料的疲劳极限而产生裂纹。随叶轮的连续不断地振动,裂纹逐渐扩展最后导致叶轮疲劳断裂。

下面具体介绍叶片断裂事故原因及其预防措施。

(1)设计制造缺陷

对于设计制造缺陷可采取如下措施:发生上述故障时应立即停车,组织有关人员对损坏部件进行检查与事故分析;改进叶型设计,避开共振,改变传统离心式压缩机、风机叶轮设计方法:

可采用安全寿命设计,即在有效寿命期间,叶轮不得产生裂纹;

可采用可靠性设计,即在叶轮存在缺陷或有损伤的条件下,应用断裂力学理论预测出断裂寿命,采取有效的预防措施;选用耐腐蚀、高强度的叶轮材料,确保叶轮加工质量,采用高形状精度和高表面粗糙度加工;

在叶轮轮盘外缘两叶片之间部位可磨削圆弧;

采用超声波无损探伤,从各个方向对焊缝热影响区进行严格检查,及时发现焊缝和材质内部缺陷;

叶片与轮盖之间应全透,焊后必须进行消除内应力处理;

消除过大的振动源,调整共振频率,使轮振动控制在允许范围内;

修复后的转子应严格进行动平衡、无损探伤和超透试验。

(2)气体与酸泥腐蚀

石油化工用离心压缩机输送的介质大多具有较强的腐蚀性,例如CO2、NH3等。即使是空气压缩机,由于空气和工业烟气中含有SO2、SO3等酸性气体,湿度大时将形成亚硫酸、硫酸,它们对叶轮都有不同程度的腐蚀作用。裸露的叶片长期受气体和酸泥的腐蚀,在没有进行定期检查或段间冷却器、分离器液面指示失真、报警失灵情况下,使下一段入口气体带有酸性,在焊接叶片的焊接缩孔、气孔处形成腐蚀坑,同时伴有部分氢渗现象,易形成疲劳源,致使叶片在受到高应力和腐蚀时发生脆性断裂。

气体与酸泥腐蚀可采取如下措施:采用耐腐蚀高强度的不锈钢焊接叶轮,焊后进行热处理,其表面进行防腐涂层保护;尽可能降低工艺气中 CO、CO2的含量;定期排出中间冷却器内所生成的含有亚硫酸、硫酸的冷凝水,使其导出机外;安装高效的吸气过滤器(如脉冲式过滤器),以降低压缩机、风机进口的流速,减少空气中所含的雾状水滴与粉尘;严格检查叶轮的腐蚀情况,并及时清除叶轮内部和表面的沉积物。

(3)转子的严重振动

由于叶轮设计欠佳,使转子振型没有避开共振;

叶片制造缺陷,在施工或检修现场进行了不适当的调整、调换,造成驱动机与压缩机主轴对中发生了偏离;

叶轮安装不够紧密,或因磨损、腐蚀的不均匀,灰尘在叶轮上积聚,个别叶片折断等使叶轮不平衡,将引起较大的振动。

对于转子的严重振动可采取如下措施:

消除过大的振动源,调整机组的共振频率,使叶轮振动控制在允许范围内;精心安装,确保转子对中良好;

发现转子不平衡时,应查明原因并加以消除,必要时可在高转速动平衡机上进行试验;

在变工况运行时,要避免发生负荷突变,严格控制调速范围,严防转速过低使叶片振动频率落入共振区;

采用轴振动频谱分析的方法,及早发现主轴的异常振动;严格控制进油温度,适当增加油的黏度;

从压缩机顶上垂直下来的进口管道不应直接压在压缩机上,必须由管道挂钩或支架来承担其重量,以防止机壳在管道重量下产生变形而使振动加剧;

安装高效过滤器,及时清除叶轮上的积尘、结焦和盐垢;

当发现离心式压缩机、风机机组发出异声且伴有剧烈振动时,应立即停车检查;

严格按照操作规程进行操作,防止喘振、旋转失速等不稳定气流发生;

文章来源于【空压机网】